Дешевая эксплуатация подстанции

Итак, вопрос дешевой эксплуатации подстанции… Он звучит как благо, но на практике, как показывает мой опыт, это далеко не всегда так. Многие считают, что просто заменить старое оборудование на новое – и проблема решена. Это, конечно, часть решения, но не вся. Я работал с множеством подстанций, от небольших распределительных сетей до крупных промышленных объектов, и могу с уверенностью сказать, что экономия достигается комплексным подходом, который включает в себя не только капитальные вложения, но и грамотную операционную политику.

Проблемы, которые возникают с 'дешевой' эксплуатацией

Часто при попытке сэкономить, начинают урезать расходы на техническое обслуживание. Это, как правило, приводит к печальным последствиям: преждевременному выходу из строя оборудования, дорогостоящему ремонту и, как следствие, еще большей потере времени и денег. Я видел случаи, когда из-за некачественной регулярной проверки трансформаторов приходилось срочно останавливать всю подстанцию, чтобы избежать серьезной аварии. Или когда из-за запущенного режима охлаждения в летний период, трансформаторы перегревались и требовали дорогостоящего ремонта.

Другая распространенная ошибка – игнорирование современных технологий мониторинга. Раньше, просто регулярно проводить визуальный осмотр и измерять параметры напряжения и тока считалось достаточным. Сегодня же существует огромное количество датчиков и систем, которые позволяют отслеживать состояние оборудования в режиме реального времени, выявлять потенциальные проблемы на ранней стадии и предотвращать аварии. Возьмем, к примеру, системы анализа масла в трансформаторах. Они позволяют вовремя обнаружить наличие загрязнений или дефектов, что дает возможность принять меры до того, как возникнут серьезные проблемы. Не стоит забывать про применение оптических инспекторов для диагностики изоляции – это тоже способ существенно сократить количество внеплановых ремонтов.

Влияние устаревшего оборудования

Устаревшее оборудование, особенно с низким КПД, является серьезным бременем для любой подстанции. Старые трансформаторы потребляют гораздо больше энергии, чем современные, что приводит к увеличению затрат на электроэнергию. Кроме того, устаревшее оборудование более подвержено выходу из строя, что увеличивает затраты на ремонт и техническое обслуживание. Иногда, замена старого оборудования на более энергоэффективное – это наиболее выгодное решение, которое окупится в краткосрочной перспективе.

Мы однажды работали с предприятием, где трансформаторы были выпущены еще в советские времена. Несмотря на то, что они еще работоспособны, их КПД был крайне низким. После замены на современные трансформаторы, потребление электроэнергии снизилось на 15%, что привело к значительной экономии. Сразу хочу отметить, что это не просто цифры – это реальные деньги, которые можно направить на другие нужды.

Оптимизация режимов работы

Не стоит забывать и об оптимизации режимов работы подстанции. Грамотное планирование нагрузки, своевременное отключение неиспользуемых участков сети, использование автоматизированных систем управления – все это позволяет снизить потребление электроэнергии и продлить срок службы оборудования. Автоматизация позволяет более эффективно распределять нагрузку между трансформаторами, избегая перегрузок и продлевая срок службы компонентов.

Например, мы внедрили автоматизированную систему управления КТП на одном из промышленных предприятий. Эта система позволяет автоматически переключать нагрузки между разными трансформаторами в зависимости от текущей потребности, что позволяет оптимизировать потребление энергии и снизить эксплуатационные расходы. Кстати, на сайте ООО?Датун?Чжифу?Трансформаторный?Завод? вы можете найти неплохие решения в этой области.

Роль квалифицированного персонала

Современные технологии позволяют значительно упростить работу с подстанцией, но они не могут заменить квалифицированного персонала. Важно, чтобы операторы подстанции имели глубокие знания в области электротехники и умели правильно интерпретировать данные, полученные с датчиков и систем мониторинга. Регулярное обучение и повышение квалификации персонала – это инвестиция в будущее подстанции.

Я неоднократно наблюдал случаи, когда аварии возникали из-за человеческого фактора. Например, из-за неправильной настройки оборудования или из-за неверной интерпретации данных. Поэтому так важно, чтобы операторы подстанции проходили регулярное обучение и имели доступ к актуальной информации.

Современные тенденции и инновации

Сегодня активно развиваются новые технологии, которые позволяют значительно повысить эффективность подстанции и снизить эксплуатационные расходы. Например, это умные подстанции, которые используют искусственный интеллект и машинное обучение для оптимизации режимов работы, прогнозирования аварий и автоматической диагностики оборудования. Также, популярным становится использование возобновляемых источников энергии, таких как солнечная и ветряная энергия, которые позволяют снизить зависимость от традиционных источников электроэнергии и сократить выбросы парниковых газов. И, конечно, это растущий интерес к трансформаторам с твердым изолятором – они, как правило, требуют меньше обслуживания.

Например, многие компании сейчас экспериментируют с использованием систем удаленного мониторинга и управления подстанциями. Это позволяет операторам контролировать работу оборудования из любой точки мира и оперативно реагировать на любые изменения. Но, как всегда, важно помнить, что технологии – это только инструмент. Самое главное – это правильно их использовать и сочетать с опытом и знаниями квалифицированного персонала.

Например, альтернативные решения

В качестве альтернативы дорогому капитальному ремонту, стоит рассмотреть возможность модернизации. Это может включать замену отдельных компонентов, например, изоляции или контакторов, или установку новых датчиков и систем мониторинга. Модернизация часто является более экономичным решением, чем капитальный ремонт, и позволяет продлить срок службы оборудования. Не стоит сразу бросаться на замену всего оборудования, лучше сначала оценить возможности модернизации.

Мы однажды помогли компании модернизировать систему охлаждения подстанции, заменив старый агрегат на современный, более энергоэффективный. Это позволило снизить потребление электроэнергии на 20% и продлить срок службы трансформаторов. Решение было не таким дорогостоящим, как замена всего оборудования, и принесло значительную экономию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

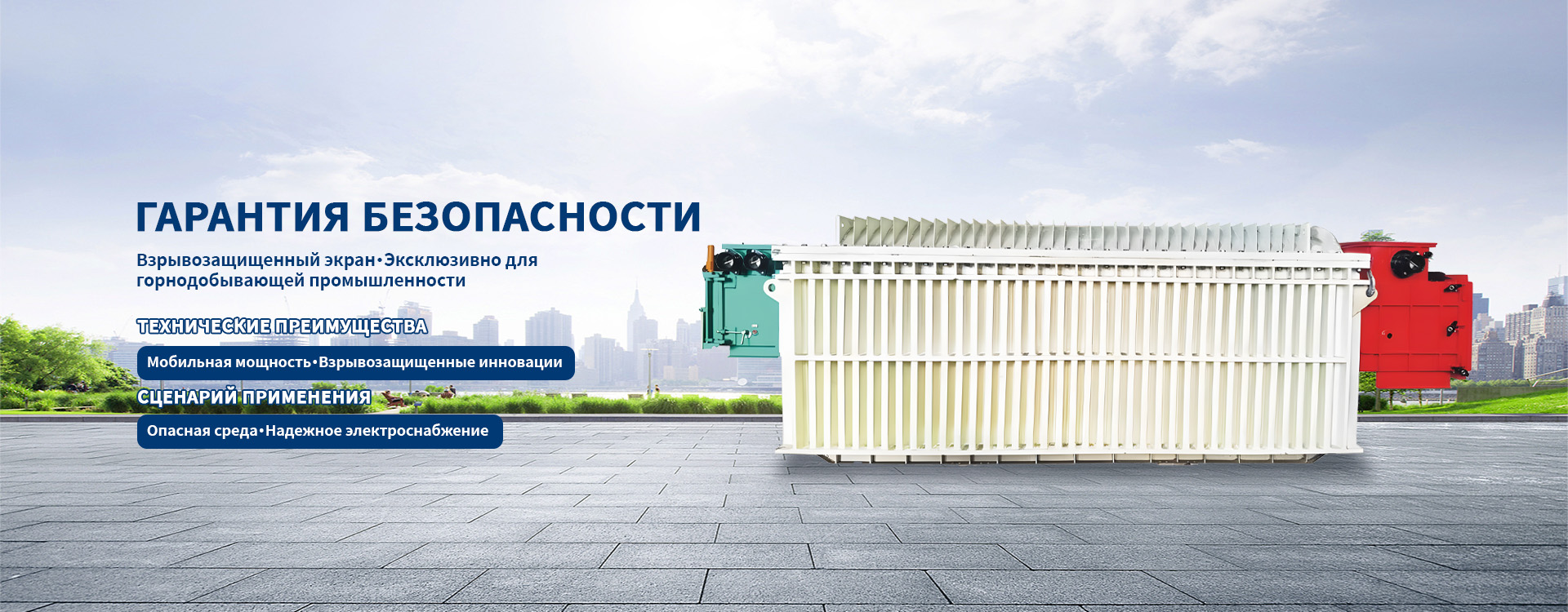

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт -

Комплектная трансформаторная подстанция (КТП) серии ZGS

Комплектная трансформаторная подстанция (КТП) серии ZGS -

10 кВ масляный силовой трансформатор серии S13., S20, S22

10 кВ масляный силовой трансформатор серии S13., S20, S22 -

Сборная подстанция YB

Сборная подстанция YB -

Трансформаторы сухие типа SC(B)12,14,18

Трансформаторы сухие типа SC(B)12,14,18 -

Специальный трансформатор для фотоэлектрической генерации

Специальный трансформатор для фотоэлектрической генерации -

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Передвижная подстанция взрывозащищенного и искробезопасного исполнения -

Масляный силовой трансформатор 35 кВ

Масляный силовой трансформатор 35 кВ -

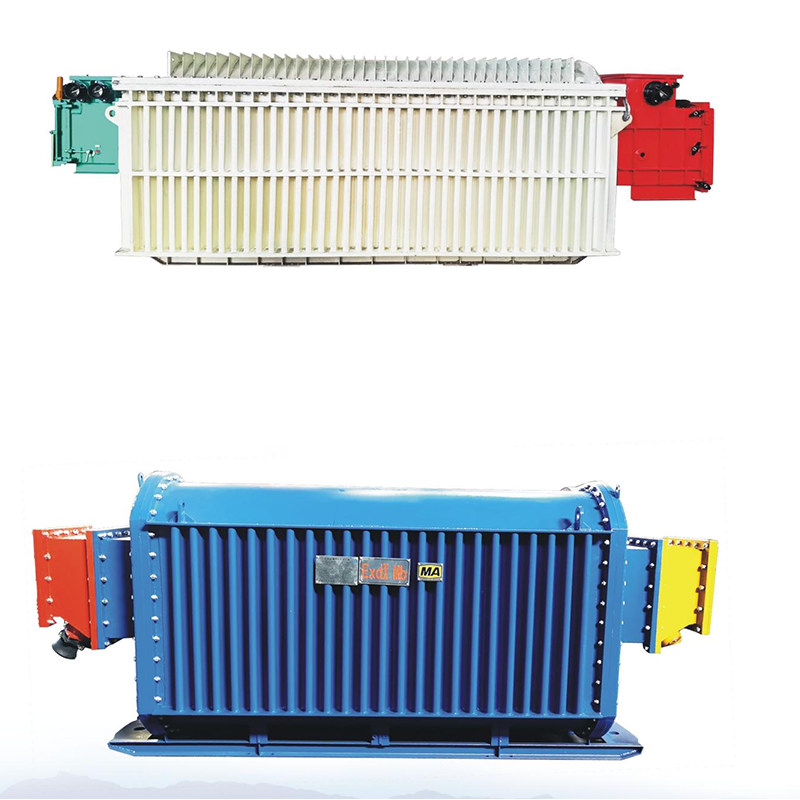

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Связанный поиск

Связанный поиск- Основные страны-покупатели комплектных трансформаторов для подстанций

- Поставщики решений для силовых масляных трансформаторов

- Лучшие покупатели испытаний силовых трансформаторов из Китая

- Завод по производству сухих трансформаторов типа SCB12

- Китайские поставщики трансформаторов для комплектных подстанций

- Купить подстанцию типа 2КТП в комплекте

- Цены на обслуживание силовых трансформаторов в Китае

- Поставщик комплектных подстанций 0.4 кВ

- Поставщики взрывозащищенных трансформаторов из Китая

- Эксплуатация силовых масляных трансформаторов оптом