Заводы по производству масляных силовых трансформаторов 110 кВ

Масляные силовые трансформаторы 110 кВ… Простое сочетание слов, а сколько всего скрывается за ними. Часто приходят мысли о крупных предприятиях, сложнейших технологиях и огромных бюджетах. Но давайте посмотрим правде в глаза – не все так гладко. Я уже много лет работаю в сфере электротехнического оборудования, и могу с уверенностью сказать, что проблем и нюансов здесь хватает. Особенно это касается производства высоковольтных трансформаторов. В этой статье я постараюсь поделиться своими наблюдениями, рассказать о типичных трудностях и, возможно, немного о том, что получается хорошо, а что – нет. Мы коснемся вопросов, начиная от выбора материалов и заканчивая контролем качества и логистикой.

Выбор поставщика: как не ошибиться

Первый вопрос, который встает перед заказчиком – выбор производителя. И тут начинается самое интересное. Рынок электротехнического оборудования переполнен, и не всегда легко отличить надежного партнера от недобросовестного. Многие компании предлагают “выгодные” цены, но при ближайшем рассмотрении выясняется, что качество материалов оставляет желать лучшего, а сроки поставки затягиваются в разы. Я видел случаи, когда “дешевая” трансформаторная подстанция вела к серьезным авариям и простою производства. Так что, прежде чем заключать договор, необходимо тщательно проверить репутацию компании, изучить отзывы, запросить сертификаты соответствия и, по возможности, посетить производственные мощности.

Например, часто встречающаяся проблема – это несоблюдение технологических процессов при производстве изоляции. Некачественная изоляция – прямой путь к выходу трансформатора из строя. И это не просто теоретические рассуждения – я лично участвовал в экспертизе нескольких масляных трансформаторов, где именно проблема с изоляцией стала основной причиной дефекта. Проверить качество изоляции, конечно, можно лабораторными методами, но даже это не гарантирует 100% надежности. Нужен комплексный подход, включающий в себя контроль качества на всех этапах производства – от закупки сырья до упаковки готовой продукции.

Особенности производства 110 кВ трансформаторов

Производство масляных силовых трансформаторов 110 кВ – это сложный и ответственный процесс, требующий высокой квалификации персонала и современного оборудования. Использование высоковольтного оборудования требует строжайшего соблюдения правил техники безопасности. Кроме того, необходимо учитывать множество факторов, влияющих на долговечность и надежность трансформатора – от климатических условий эксплуатации до режима нагрузки. Неправильный подбор параметров трансформатора может привести к его преждевременному выходу из строя.

Зачастую, даже при соблюдении всех технологических норм, возникают проблемы с качеством сварных соединений. Некачественные сварные швы – это слабое место трансформатора, через которое может происходить утечка масла и возникновение коротких замыканий. Поэтому, при проверке качества, необходимо тщательно осматривать сварные швы на предмет дефектов – трещин, пористости, неполного проплавления. Оптимальным решением является использование автоматизированных методов сварки, которые обеспечивают более высокое качество и надежность соединений.

Логистика и монтаж

Еще один важный аспект – это логистика и монтаж высоковольтных трансформаторов. Трансформаторы такого класса – это тяжелые и громоздкие конструкции, требующие специальной техники и квалифицированного персонала для транспортировки и установки. Неправильная транспортировка может привести к повреждению трансформатора, а неправильный монтаж – к возникновению аварийных ситуаций. Поэтому, необходимо тщательно планировать логистику и монтаж, учитывать все особенности объекта и требования безопасности.

Я помню один случай, когда при доставке масляного трансформатора 110 кВ использовали обычный грузовик, не предназначенный для перевозки тяжелых грузов. В результате, при проезде неровной дороги трансформатор повредил стенку, что потребовало дорогостоящего ремонта. Поэтому, при организации транспортировки, необходимо использовать специализированную технику и соблюдать все правила перевозки тяжелых грузов.

Контроль качества: неотъемлемая часть процесса

Контроль качества – это не просто формальность, а жизненно важная составляющая производства трансформаторов. Необходимо проводить контроль качества на всех этапах – от входного контроля материалов до финальной проверки готовой продукции. В первую очередь, необходимо проводить визуальный осмотр – проверять наличие дефектов, убедиться в соответствии размеров и габаритных характеристик. Кроме того, необходимо проводить лабораторные испытания – проверять электрические параметры, механические свойства материалов, качество изоляции.

Часто, компании стремятся сократить расходы на контроль качества, что приводит к снижению надежности продукции. Это недальновидная политика, которая в конечном итоге может обернуться большими убытками. Стоимость качественного оборудования, конечно, выше, но и его долговечность, надежность и безопасность значительно выше. Поэтому, лучше вложить средства в качественный контроль, чем потом тратиться на ремонт и ликвидацию аварий.

Современные методы контроля

В настоящее время используются различные современные методы контроля качества – ультразвуковой контроль, рентгенография, термография и другие. Эти методы позволяют выявлять дефекты, которые не видны при визуальном осмотре. Например, ультразвуковой контроль позволяет выявлять трещины в сварных швах, а рентгенография – дефекты в металлических деталях. Использование современных методов контроля качества позволяет повысить надежность продукции и снизить риск возникновения аварий.

Не стоит забывать и о важности документирования всех результатов контроля качества. Необходимо вести журналы, делать фотографии дефектов и сохранять результаты лабораторных испытаний. Эта документация может быть использована для анализа причин возникновения дефектов и для улучшения производственных процессов. Кроме того, она может потребоваться при рассмотрении претензий со стороны заказчика.

Перспективы развития

Сфера производства трансформаторного оборудования постоянно развивается. Появляются новые технологии, новые материалы, новые требования к качеству и безопасности. В частности, сейчас активно развивается направление производства трансформаторов с твердым экологически чистым маслом, которые более экологичны и безопасны, чем традиционные масляные трансформаторы. Также, растет спрос на интеллектуальные трансформаторы, которые оснащены системами автоматического контроля и диагностики.

ООО?Датун?Чжифу?Трансформаторный?Завод? постоянно работает над улучшением своих производственных процессов и разработкой новых продуктов. Мы стремимся предлагать нашим клиентам самые современные и надежные решения. Мы уверены, что будущее электротехнической промышленности за интеллектуальными и экологичными трансформаторами.

В заключение, хочу сказать, что производство масляных силовых трансформаторов 110 кВ – это непростая задача, требующая высокого уровня знаний и опыта. Но при правильном подходе, можно создавать надежное и долговечное оборудование, которое будет служить своим заказчикам долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальный трансформатор для фотоэлектрической генерации

Специальный трансформатор для фотоэлектрической генерации -

Масляный силовой трансформатор 35 кВ

Масляный силовой трансформатор 35 кВ -

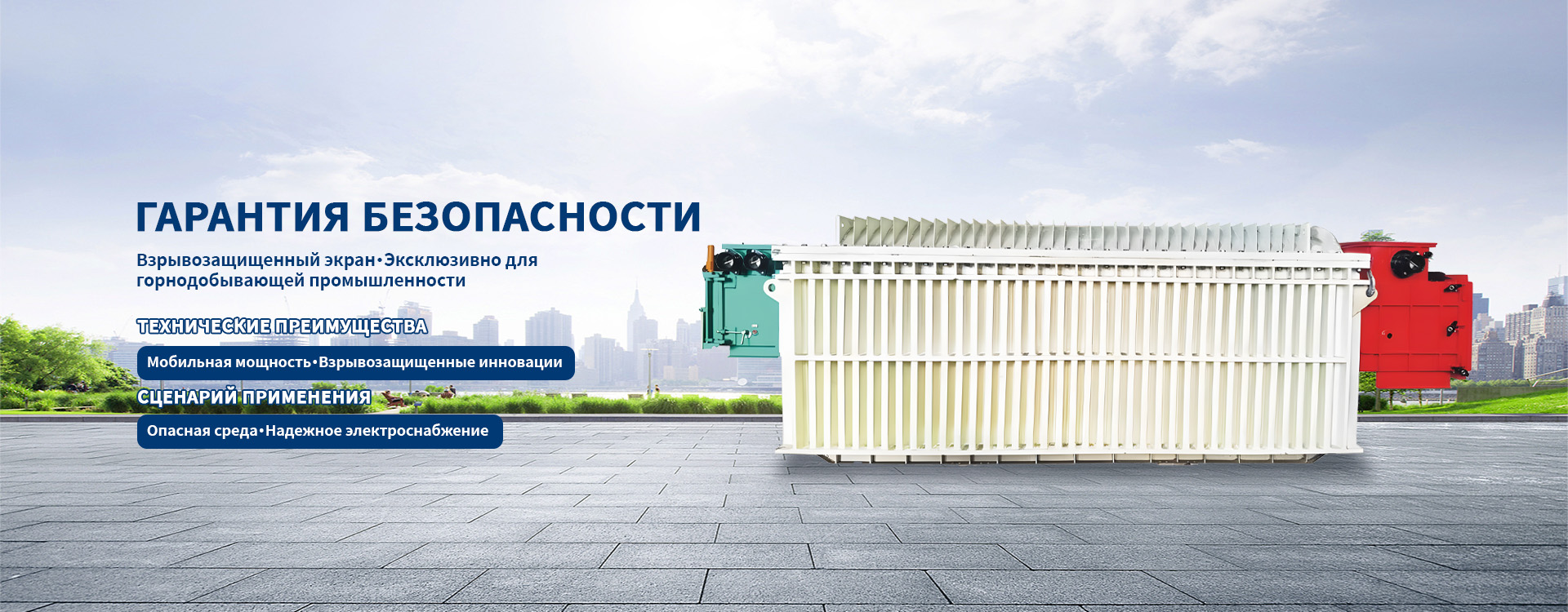

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой -

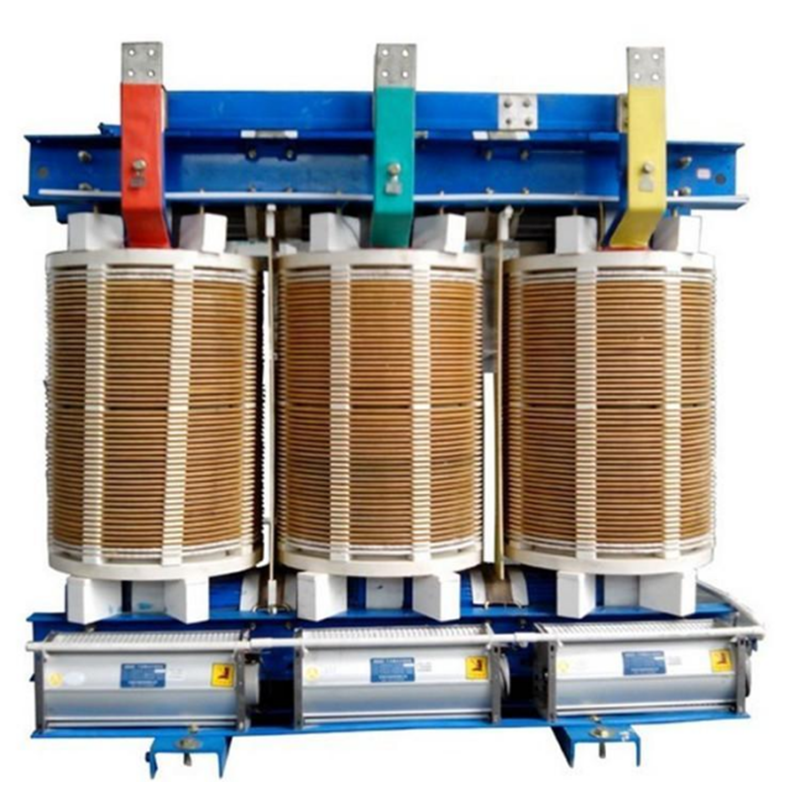

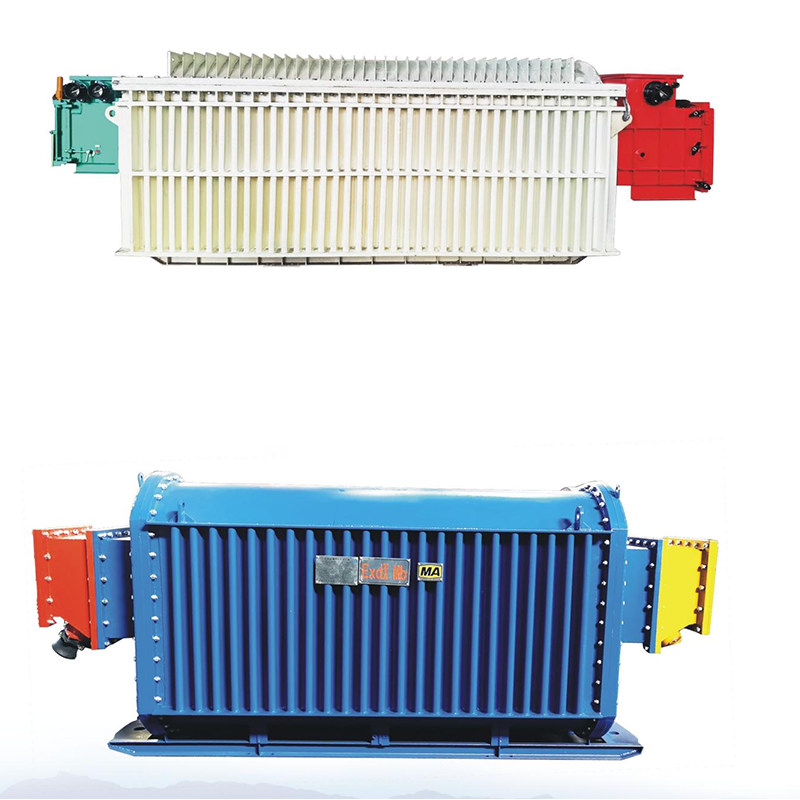

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Передвижная подстанция взрывозащищенного и искробезопасного исполнения -

Комплектная трансформаторная подстанция (КТП) серии ZGS

Комплектная трансформаторная подстанция (КТП) серии ZGS -

10 кВ масляный силовой трансформатор серии S13., S20, S22

10 кВ масляный силовой трансформатор серии S13., S20, S22 -

Сборная подстанция YB

Сборная подстанция YB -

Трансформаторы сухие типа SC(B)12,14,18

Трансформаторы сухие типа SC(B)12,14,18 -

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Связанный поиск

Связанный поиск- Оптовая комплектная подстанция КТП 6

- Поставщики мобильных подстанций 10 кВ из Китая

- Передвижные участковые подземные подстанции

- Производитель комплектных подстанций 6 0.4 кВ

- Цена силового трансформатора 10.04 кВ

- Купить взрывозащищенную передвижную подстанцию для подземной угольной шахты

- Китайские производители 100-трансформаторов

- Ведущий покупатель трансформаторов

- Старая подстанция в Китае

- Дешевая обмотка трансформатора