Завод блочных комплектных подстанций

В последнее время наблюдается повышенный интерес к **заводам блочных комплектных подстанций** (БКП). Это, конечно, хорошо, но часто встречается нереалистичное понимание сложности производства. Многие считают, что дело сводится к сборке готовых компонентов. Это, мягко говоря, упрощение. Мы, как производитель трансформаторного оборудования, в частности, ООО?Датун?Чжифу?Трансформаторный Завод, ежедневно сталкиваемся с тонкостями проектирования, изготовления и тестирования подобных комплексов. Хочу поделиться некоторыми наблюдениями и выводами, которые, надеюсь, будут полезны тем, кто планирует или уже занимается этим.

Проектирование и техническое задание: основа всего

Часто проблема кроется именно на этапе проектирования. Клиенты, особенно те, кто не имеет большого опыта, могут не предоставить достаточно точное и полное техническое задание. Например, нечетко сформулированные требования к надежности, условия эксплуатации (температура, влажность, вибрация) или специфические требования к изоляции. Это приводит к переделкам, задержкам и, в конечном итоге, к увеличению стоимости.

Мы часто видим ситуации, когда заказчик хочет, чтобы БКП работала в экстремальных условиях, но не сообщает об этом заранее. Или, наоборот, запрашивает слишком дешевое решение, которое не соответствует требованиям по безопасности и надежности. Важно сразу четко понимать, какие нагрузки будет испытывать подстанция и какие условия ей предстоит выдерживать. Тщательный анализ требований – это инвестиция в будущее, которая позволяет избежать многих проблем.

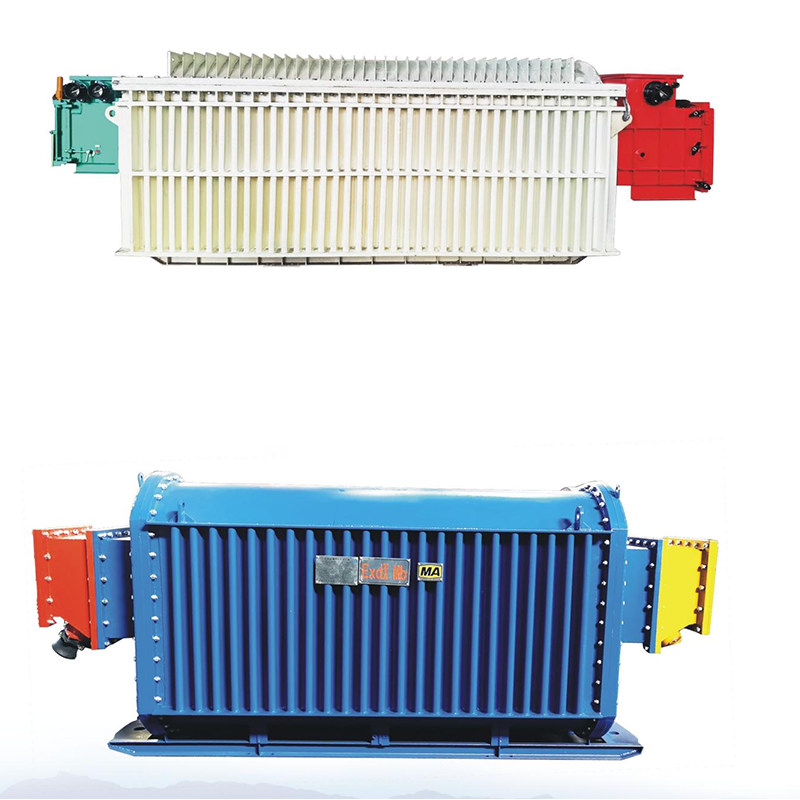

Анализ существующих нормативных документов тоже играет огромную роль. Например, при проектировании БКП для горной промышленности, необходимо учитывать требования взрывозащиты (взрывобезопасное исполнение). Это требует специальной экспертизы и использования сертифицированных компонентов. ООО?Датун?Чжифу?Трансформаторный Завод тесно сотрудничает с экспертами в области взрывозащиты, чтобы гарантировать соответствие наших продуктов всем необходимым требованиям.

Сборка и монтаж: прецизионный процесс

После проектирования начинается этап сборки. Здесь, пожалуй, проявляется вся сложность **заводов блочных комплектных подстанций**. Недостаточно просто собрать отдельные блоки. Необходимо обеспечить правильную интеграцию всех компонентов – трансформаторов, выключателей, разъединителей, автоматических выключателей, шин, кабельных вводов и т.д. Каждый элемент должен быть надежно закреплен и соединен с другими, чтобы избежать коротких замыканий и других повреждений.

Особое внимание уделяется электрической безопасности. Необходимо тщательно проверять сопротивление изоляции, проводить испытания на прочность и надежность соединений. Мы используем современные методы контроля качества, такие как термография и вихретоковые измерения, чтобы выявлять потенциальные проблемы на ранних стадиях. Нельзя пренебрегать правильной маркировкой и документацией. Все соединения и компоненты должны быть четко промаркированы, чтобы облегчить обслуживание и ремонт.

Монтаж БКП также требует высокой квалификации специалистов. Необходимо строго соблюдать технологию монтажа, использовать правильные инструменты и оборудование. Часто встречаются ошибки, связанные с неправильным затяжением болтов или повреждением изоляции. Эти ошибки могут привести к серьезным последствиям, таким как возгорание или поражение электрическим током. Поэтому важно привлекать только опытных и квалифицированных монтажников.

Тестирование и пусконаладка: проверка на прочность

Тестирование – это критически важный этап производства **заводов блочных комплектных подстанций**. Недостаточно просто собрать и смонтировать комплект. Необходимо убедиться, что он работает правильно и соответствует всем требованиям. Проводятся различные виды испытаний – электрические, механические, термические. Например, проверяется работоспособность выключателей, разъединителей, автоматических выключателей, а также проводиться испытания на устойчивость к перегрузкам и короткому замыканию.

Мы используем современное испытательное оборудование, чтобы проводить все необходимые проверки. Кроме того, проводится пусконаладка, которая заключается в настройке и оптимизации работы БКП в реальных условиях. Например, настраивается система автоматического управления, проводится проверка работы системы защиты и сигнализации. Мы очень внимательно относимся к этому этапу, потому что от него зависит надежность и безопасность работы подстанции.

Нельзя забывать и о документировании результатов испытаний. Все результаты испытаний должны быть зафиксированы в специальном журнале. Это необходимо для подтверждения соответствия БКП всем требованиям и для обеспечения возможности проведения последующего обслуживания и ремонта. ООО?Датун?Чжифу?Трансформаторный Завод предоставляет своим клиентам полный пакет документации, включающий результаты испытаний, схемы и инструкции по эксплуатации.

Реальные проблемы и ошибки

В процессе производства **заводов блочных комплектных подстанций** неизбежно возникают различные проблемы. Одна из распространенных проблем – это задержки в поставке компонентов. Это может быть связано с проблемами у поставщиков, транспортными проблемами или другими факторами. Важно заранее планировать закупки компонентов и иметь запасные части на случай непредвиденных обстоятельств.

Еще одна распространенная проблема – это ошибки в изготовлении. Ошибки могут возникать на любом этапе производства – от проектирования до сборки. Важно иметь систему контроля качества, чтобы выявлять и устранять ошибки на ранних стадиях. ООО?Датун?Чжифу?Трансформаторный Завод использует современные методы контроля качества, чтобы минимизировать риск возникновения ошибок.

Иногда возникают сложности с интеграцией компонентов от разных производителей. Различные компоненты могут иметь разные характеристики и интерфейсы. Важно заранее учитывать это при проектировании БКП и разрабатывать соответствующие решения для интеграции. Например, необходимо использовать специальные адаптеры или переходники.

Выводы и перспективы

Производство **заводов блочных комплектных подстанций** – это сложный и многогранный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Необходимо тщательно планировать проектирование, контролировать качество изготовления и проводить все необходимые испытания. ООО?Датун?Чжифу?Трансформаторный Завод постоянно совершенствует свои технологии и процессы, чтобы предлагать своим клиентам самые надежные и современные решения.

Мы видим будущее **заводов блочных комплектных подстанций** в интеграции с системами автоматизации и управления, а также в использовании новых материалов и технологий. Например, мы активно исследуем возможности использования композитных материалов для изготовления корпусов подстанций. Это позволяет снизить вес, повысить устойчивость к коррозии и улучшить теплоотвод.

Важно не забывать и о вопросах экологии. При производстве БКП необходимо минимизировать негативное воздействие на окружающую среду. Мы используем экологически чистые материалы и технологии, а также соблюдаем все требования по охране окружающей среды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

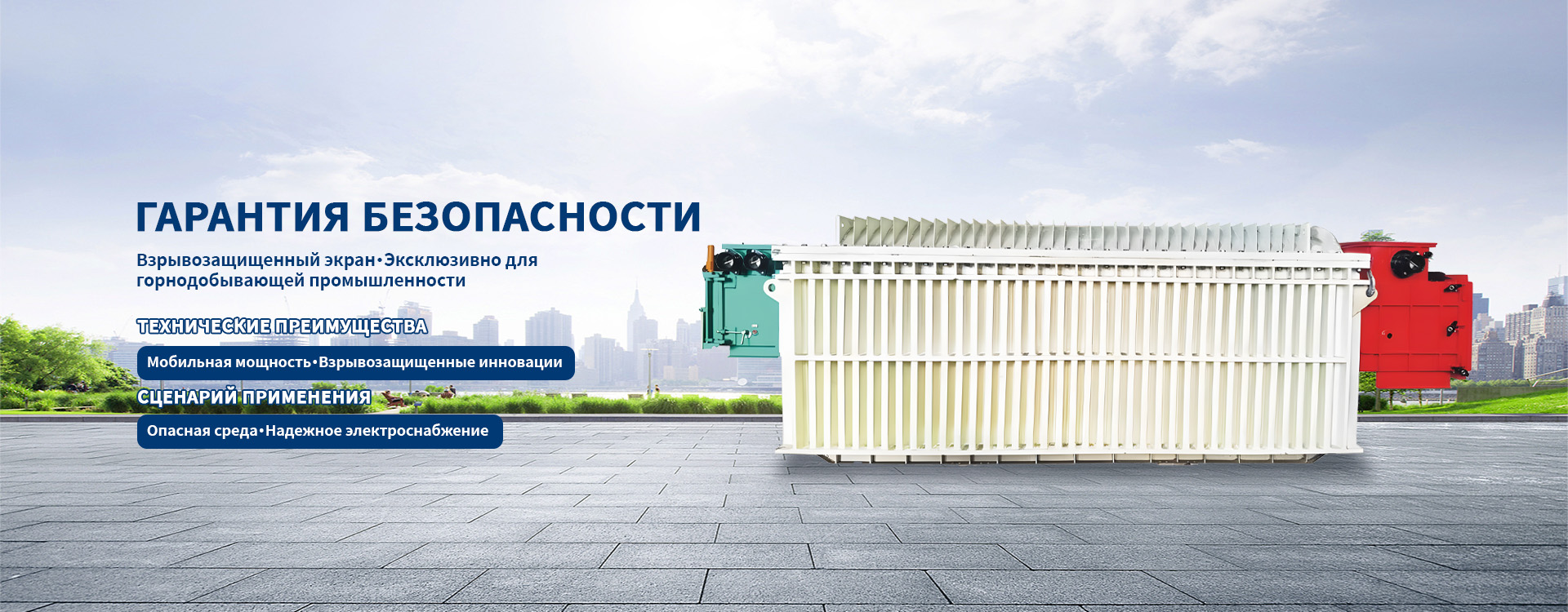

Трансформаторы сухие типа SC(B)12,14,18

Трансформаторы сухие типа SC(B)12,14,18 -

10 кВ масляный силовой трансформатор серии S13., S20, S22

10 кВ масляный силовой трансформатор серии S13., S20, S22 -

Сборная подстанция YB

Сборная подстанция YB -

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой -

Специальный трансформатор для фотоэлектрической генерации

Специальный трансформатор для фотоэлектрической генерации -

Масляный силовой трансформатор 35 кВ

Масляный силовой трансформатор 35 кВ -

Комплектная трансформаторная подстанция (КТП) серии ZGS

Комплектная трансформаторная подстанция (КТП) серии ZGS -

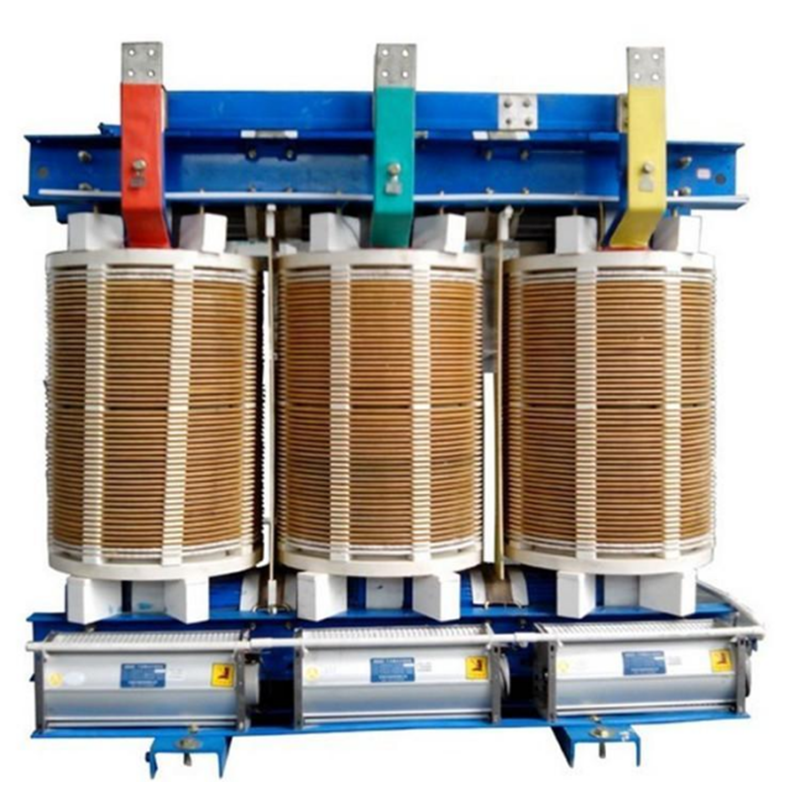

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт -

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Связанный поиск

Связанный поиск- Ведущие 6 трансформаторов

- Китайские производители комплектных подстанций типа

- Поставщики 4 силовых трансформаторов

- Что такое производитель подстанций

- Дешевые трансформаторы

- Лучшие покупатели установок масляных силовых трансформаторов из Китая

- Лучшие покупатели силовых масляных трансформаторов и реакторов из Китая

- Взрывозащищённая и искробезопасная мобильная подстанция для горнодобывающей промышленности в Китае

- Трансформаторная подстанция (ТП)

- Поставщики 3 трансформаторов из Китая