Завод трехфазных сухих трансформаторов

Итак, **завод трехфазных сухих трансформаторов**… Сразу возникает ассоциация с чем-то высокотехнологичным, с передовыми материалами и строжайшим контролем качества. И это, конечно, так, в идеале. Но реальность, как всегда, несколько сложнее. На протяжении многих лет я наблюдаю за этой отраслью, и могу с уверенностью сказать, что здесь, как и в любом другом производственном сегменте, существуют свои тонкости, свои 'подводные камни', которые не всегда очевидны из теоретических схем и технических спецификаций. Сегодня хочу поделиться некоторыми мыслями, основанными на практическом опыте, возможно, это будет полезно тем, кто задумывается о производстве или сотрудничестве с подобными предприятиями. Говорить буду без излишнего пафоса, как будто просто делюсь впечатлениями от работы.

Обзор: Что скрывается за 'сухим' трансформатором?

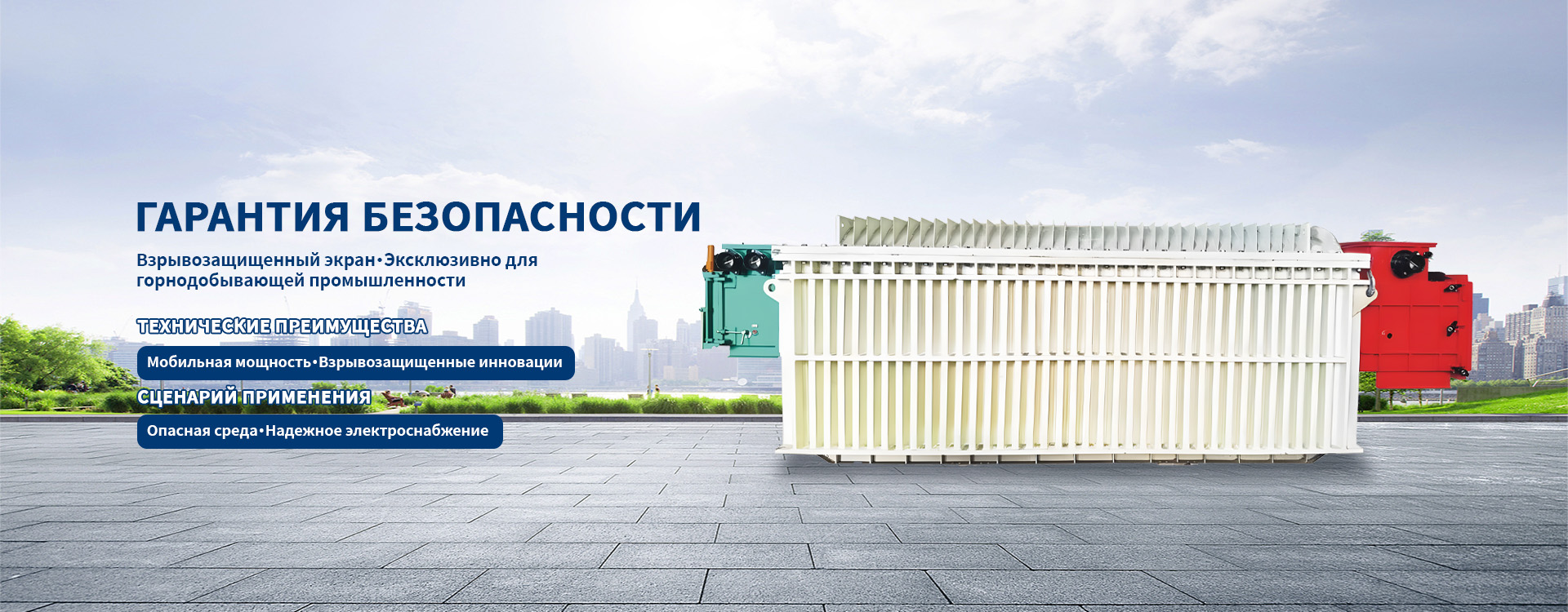

Сухие трансформаторы, в отличие от масляных, не содержат трансформаторного масла, что, с одной стороны, повышает пожарную безопасность и снижает эксплуатационные расходы (отсутствует необходимость в обслуживании масла), а с другой – предъявляет более высокие требования к системам охлаждения и изоляции. Это фундаментальный момент, который влияет на все этапы производства, от выбора материалов до финального тестирования. Просто сказать 'это сухой трансформатор' – недостаточно, нужно понимать, что именно это подразумевает на практике. В России, как и во многих странах, спрос на сухие трансформаторы растет, особенно в тех отраслях, где критически важна безопасность – горнодобывающая промышленность, медицина, промышленные предприятия. Это обусловлено ужесточением норм и правил, а также стремлением к повышению энергоэффективности.

Важность выбора материалов

Один из ключевых аспектов – выбор изоляционных материалов. Здесь не стоит экономить. Качество изоляции напрямую влияет на надежность и долговечность трансформатора. Рассматриваются различные варианты – эпоксидные смолы, полиэфирные компаунды, керамика. Выбор зависит от рабочей температуры, требуемых характеристик изоляции и, конечно, от бюджета. Несколько лет назад мы столкнулись с проблемой с использованием определенного типа эпоксидной смолы – она оказалась слишком хрупкой и трескалась при расширении и сжатии, что приводило к пробоям изоляции. Потеря материалов – это, конечно, проблема, но гораздо хуже, когда трансформатор выходит из строя уже в эксплуатации.

Важную роль играет выбор стали для обмоток. От её качества зависит потери в обмотках, а значит, и КПД трансформатора. Обычно используют электротехническую сталь с низким содержанием вредных примесей. Но даже здесь можно столкнуться с проблемами – не всегда легко найти поставщика, который может гарантировать стабильное качество и соответствие требованиям. Помню, как долго мы искали поставщика с сертификатами, подтверждающими соответствие стали определенным стандартам. Это требует времени и усилий, но это оправдано.

Охлаждение: Больше, чем просто вентилятор

Системы охлаждения в сухих трансформаторах могут быть разными – естественная вентиляция, принудительная вентиляция, воздушное охлаждение, жидкостное охлаждение. Выбор зависит от мощности трансформатора и климатических условий эксплуатации. Очевидно, что для трансформаторов большой мощности необходимы более сложные системы охлаждения. Принудительная вентиляция требует использования вентиляторов и каналов, а жидкостное охлаждение – циркуляции теплоносителя. Главное – обеспечить эффективный отвод тепла от обмоток и сердечника.

В нашем случае, часто возникают проблемы с уровнем шума от вентиляторов. Особенно это актуально для трансформаторов, устанавливаемых в жилых помещениях или на территориях, близко расположенных к жилым домам. Приходится идти на компромиссы между эффективностью охлаждения и уровнем шума. Иногда используют специальные шумопоглощающие материалы для уменьшения шума, но это увеличивает стоимость трансформатора.

Технологический процесс: От чертежа до готового изделия

Производственный процесс завода трехфазных сухих трансформаторов включает в себя несколько основных этапов: изготовление сердечника, намотка обмоток, заливка изоляции, сборка трансформатора, тестирование. Каждый этап требует строгого контроля качества и соблюдения технологических норм.

Сердечник: Основа всего

Сердечник трансформатора изготавливается из листов электротехнической стали. Листы стали прокатываются и формируются в сердечник путем штамповки или прессования. Важно обеспечить высокую точность размеров и качество поверхности сердечника, так как от этого зависит эффективность трансформатора. Мы используем современное оборудование для штамповки сердечников, что позволяет нам производить детали с высокой точностью и минимальными отходами.

Намотка обмоток: Тонкая работа

Намотка обмоток – один из самых трудоемких этапов производства. Обычно используются медные или алюминиевые провода, изолированные специальной изоляционной бумагой или лаком. Намотка проводится на специальных станках, которые обеспечивают равномерное натяжение проводов и правильное расположение слоев. Требуется высокая квалификация персонала и соблюдение строгих технологических норм. Неправильная намотка может привести к короткому замыканию и выходу трансформатора из строя.

Очень часто встречаются проблемы с качеством изоляции проводов. Иногда используется некачественная изоляционная бумага или лак, что приводит к пробоям изоляции. Иногда возникает проблема с неравномерным натяжением проводов, что приводит к увеличению вибрации и шума.

Тестирование: Гарантия качества

После сборки трансформатор проходит ряд испытаний, которые подтверждают его соответствие требованиям нормативных документов. Эти испытания включают в себя проверку изоляции, сопротивления обмоток, гальванической развязки и других параметров. Тестирование проводится на специальных стендах с использованием современного оборудования. От результатов тестирования зависит безопасность и надежность трансформатора.

Реальные примеры и ошибки

В практике встречались случаи, когда несоблюдение технологических норм при производстве сердечника приводило к повышенным потерям в сердечнике и снижению КПД трансформатора. Иногда возникали проблемы с качеством изоляции обмоток, что приводило к пробоям изоляции и выходу трансформатора из строя. Одной из распространенных ошибок является недостаточное внимание к системе охлаждения, что приводит к перегреву трансформатора и снижению его срока службы.

Нам удалось избежать многих проблем, благодаря внедрению системы контроля качества на каждом этапе производства и использованию современного оборудования. Мы также уделяем большое внимание обучению персонала и повышению их квалификации. Важно понимать, что производство сухих трансформаторов – это сложный и ответственный процесс, требующий высокой квалификации и опыта.

Заключение: Перспективы развития

Рынок заводов трехфазных сухих трансформаторов продолжает расти. Но вместе с ростом спроса растет и конкуренция. Чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать технологические процессы, внедрять новые материалы и оборудование, повышать квалификацию персонала.

Особенно перспективным направлением является развитие энергоэффективных трансформаторов, которые позволяют снизить потери энергии и уменьшить воздействие на окружающую среду. Кроме того, растет спрос на трансформаторы с повышенной степенью защиты от внешних воздействий – влаги, пыли, вибрации. Важно учитывать эти тенденции при планировании производства и разработке новых моделей трансформаторов. Необходимо внимательно следить за изменениями в нормативной базе и внедрять новые требования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трансформаторы сухие типа SC(B)12,14,18

Трансформаторы сухие типа SC(B)12,14,18 -

Сборная подстанция YB

Сборная подстанция YB -

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой -

Масляный силовой трансформатор 35 кВ

Масляный силовой трансформатор 35 кВ -

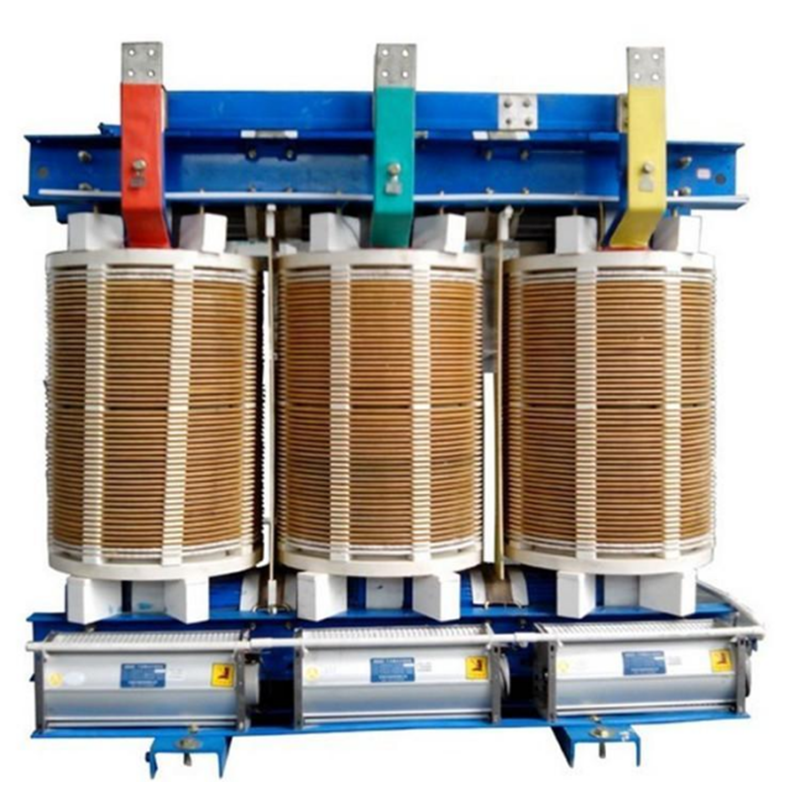

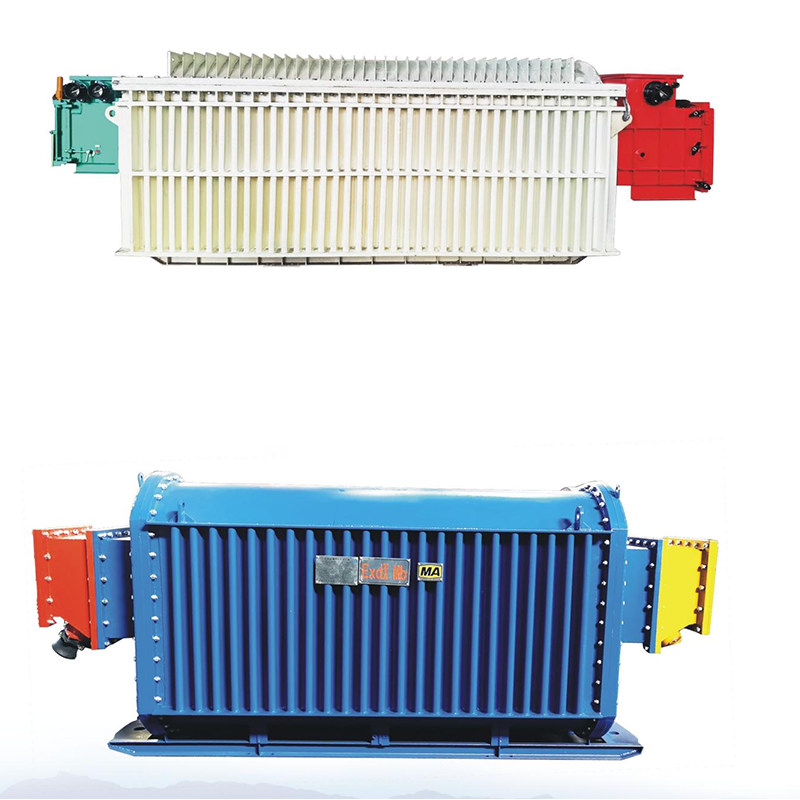

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Передвижная подстанция взрывозащищенного и искробезопасного исполнения -

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт -

Специальный трансформатор для фотоэлектрической генерации

Специальный трансформатор для фотоэлектрической генерации -

10 кВ масляный силовой трансформатор серии S13., S20, S22

10 кВ масляный силовой трансформатор серии S13., S20, S22 -

Комплектная трансформаторная подстанция (КТП) серии ZGS

Комплектная трансформаторная подстанция (КТП) серии ZGS

Связанный поиск

Связанный поиск- Цена 4 силовых трансформаторов

- Оптовая продажа 2 силовых трансформаторов

- Горнодобывающие трансформаторы в Китае

- Дешевая комплектная подстанция 2500 кВА

- Цена силового масляного трансформатора тмг

- Поставщики силовых трансформаторов ТМ

- Цена сухого трансформатора типа SCB в Китае

- какие трансформаторные подстанции

- Оптовая продажа силовых масляных трансформаторов мощностью 1000 кВА

- Цены на силовые масляные трансформаторы tmg 1000