Производитель оконечных подстанций

Итак, производитель оконечных подстанций – это звучит как строго определенная ниша, верно? Но на самом деле, когда дело доходит до реальных проектов, возникают нюансы, которые далеко не всегда учитываются в теоретических руководствах. Я уже много лет работаю в этой сфере, и могу сказать, что все не так просто, как кажется на первый взгляд. Гораздо важнее уметь адаптироваться к конкретным требованиям заказчика, а не слепо следовать шаблонным решениям. Эта статья – попытка поделиться некоторыми наблюдениями и выводами, основанными на многолетнем опыте.

Что такое оконечная подстанция и зачем она нужна?

Прежде чем углубляться в производственный процесс, важно четко понимать, что такое оконечная подстанция. Это не просто 'ящик с трансформаторами'. Это комплексное устройство, обеспечивающее преобразование и распределение электроэнергии в конкретной точке сети – например, на шахте, строительной площадке или в промышленном объекте. Она служит своеобразным 'последним звеном' в цепочке электроснабжения, преобразуя напряжение, обеспечивая защиту и повышая надежность электропитания для потребителей.

Часто заказчики приходят с определенными представлениями о том, что им нужно. Например, они хотят получить максимально дешевый вариант. Иногда это вполне оправданно, но чаще оказывается, что экономия на качестве оборудования или на грамотном проектировании приводит к гораздо большим затратам в будущем – в виде простоев, ремонтов и даже аварий. Именно поэтому так важно проводить тщательный анализ требований и предлагать оптимальное решение, а не просто 'собирать подстанцию по чертежу'.

Я помню один случай, когда мы работали над проектом для новой горнодобывающей компании. Заказчик изначально настаивал на использовании самых дешевых компонентов, чтобы снизить первоначальные инвестиции. В итоге, подстанция постоянно выходила из строя, требуя регулярного ремонта и дорогостоящей замены деталей. Оказалось, что 'дешевизна' в данном случае обернулась огромными убытками и серьезными проблемами с производством. В итоге мы перепроектировали подстанцию, используя более надежные и долговечные компоненты, и это решение оказалось гораздо экономичнее в долгосрочной перспективе.

Основные этапы производства оконечных подстанций

Процесс производства оконечных подстанций – это сложная и многоэтапная процедура, требующая высокой квалификации персонала и строгого соблюдения технологических процессов. Начнем с проектирования. Это, пожалуй, самый важный этап, поскольку именно на этом этапе определяются все характеристики подстанции – мощность, напряжение, тип трансформаторов, система защиты и т.д. В современном мире все чаще используются специализированные программы для проектирования, которые позволяют автоматизировать многие расчеты и оптимизировать конструкцию подстанции. Но даже самые современные программы не могут заменить человеческий опыт и интуицию инженера-проектировщика.

Далее следует закупка материалов и комплектующих. Здесь важно сотрудничать только с проверенными поставщиками, чтобы избежать использования некачественных деталей. Мы регулярно сталкиваемся с ситуациями, когда поставщики предлагают компоненты, не соответствующие заявленным характеристикам. В таких случаях приходится тратить много времени и ресурсов на поиск альтернативных решений. Очень часто проблема крылась в неверной спецификации, поэтому крайне важно тщательно проверять все технические документы.

После закупки материалов начинается монтаж и сварка корпуса подстанции. Этот этап требует высокой точности и аккуратности, поскольку от качества сварных швов зависит надежность всей конструкции. В нашем цеху используется современное оборудование для сварки, которое позволяет получить качественные и долговечные швы. Мы также уделяем особое внимание соблюдению требований пожарной безопасности при монтаже оборудования.

Особенности изготовления взрывозащищенных подстанций

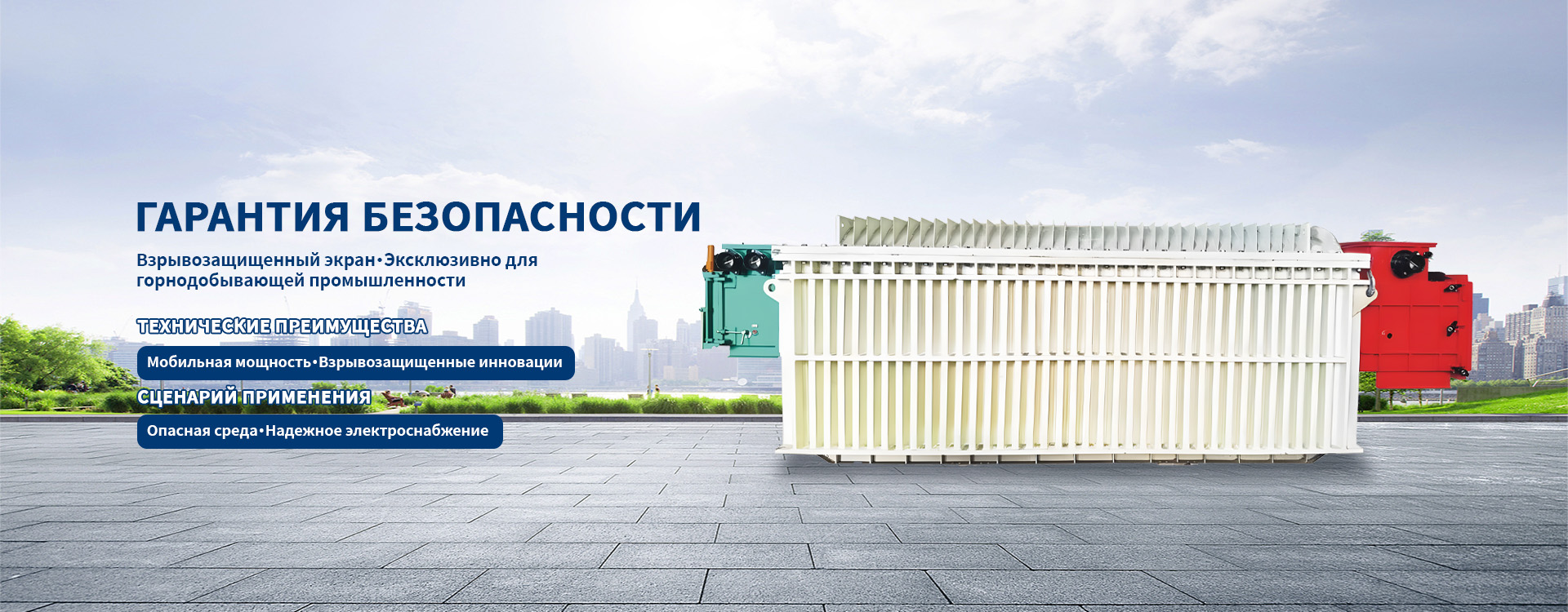

Если речь идет о подстанциях для использования в взрывоопасных средах – например, на шахтах или в химической промышленности – то производственный процесс усложняется значительно. Здесь необходимо использовать специальные материалы и оборудование, соответствующие требованиям взрывозащиты. Это не просто установка дополнительных экранов – это комплексный подход, включающий в себя выбор электрооборудования, разработку схем заземления и зануления, а также проведение испытаний на взрывозащищенность.

Один из самых распространенных вопросов, который задают заказчики, – это выбор типа взрывозащиты. Существует несколько стандартов взрывозащиты – например, IECEx, ATEX, ГОСТ Р. Необходимо правильно выбрать стандарт, который соответствует требованиям законодательства и специфике объекта. В противном случае, подстанция может оказаться несертифицированной и непригодной для использования.

В частности, работа с трансформаторами взрывозащищенного исполнения требует особой подготовки персонала и соблюдения строгих правил безопасности. Даже незначительное нарушение правил может привести к серьезным последствиям.

Контроль качества и испытания

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки, чтобы убедиться в соответствии продукции требованиям стандартов и спецификаций. Мы используем современное измерительное оборудование для контроля качества сварных швов, электрических характеристик оборудования и других параметров. Особое внимание уделяется контролю качества материалов и комплектующих.

После завершения монтажа и сварки проводится комплексное испытание подстанции. В ходе испытаний проверяются все ее функции и характеристики – правильность работы трансформаторов, защита от коротких замыканий, соответствие требованиям безопасности и т.д. Результаты испытаний документируются и передаются заказчику.

Не стоит недооценивать важность испытаний, поскольку они позволяют выявить возможные дефекты и предотвратить серьезные проблемы в будущем. Иногда даже после тщательного контроля качества можно обнаружить незначительные недостатки, которые требуют устранения.

Популярные ошибки при производстве оконечных подстанций

За годы работы мы накопили большой опыт и видели множество ошибок, которые допускаются при производстве оконечных подстанций. Одна из самых распространенных ошибок – это недостаточно тщательное проектирование. Неправильный выбор оборудования или неверные расчеты могут привести к серьезным проблемам в работе подстанции.

Другая распространенная ошибка – это использование некачественных материалов и комплектующих. Это может привести к снижению надежности подстанции и увеличению затрат на ремонт. Мы всегда стараемся использовать только проверенные материалы от надежных поставщиков.

Еще одна ошибка – это несоблюдение правил безопасности при монтаже и эксплуатации подстанции. Это может привести к травмам персонала и повреждению оборудования. Мы уделяем особое внимание соблюдению правил безопасности на всех этапах производства.

Заключение: Перспективы развития и вызовы

Рынок производителей оконечных подстанций постоянно развивается, появляются новые технологии и требования. Сейчас все больше внимания уделяется энергоэффективности и экологичности подстанций. Мы также видим растущий спрос на автоматизированные системы управления подстанциями, которые позволяют оптимизировать их работу и снизить затраты на обслуживание.

Одним из основных вызовов для производителей подстанций является обеспечение безопасности электроснабжения. В связи с ростом числа аварий и перебоев в электроснабжении, необходимо разрабатывать более надежные и безопасные подстанции. Мы активно сотрудничаем с научно-исследовательскими институтами и внедряем новые технологии, чтобы повысить безопасность нашей продукции.

В целом, производство оконечных подстанций – это сложная и ответственная работа, требующая высокой квалификации персонала и строгого соблюдения технологических процессов. Мы стремимся к тому, чтобы наша продукция соответствовала самым высоким требованиям качества и безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

10 кВ масляный силовой трансформатор серии S13., S20, S22

10 кВ масляный силовой трансформатор серии S13., S20, S22 -

Специальный трансформатор для фотоэлектрической генерации

Специальный трансформатор для фотоэлектрической генерации -

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт -

Сборная подстанция YB

Сборная подстанция YB -

Комплектная трансформаторная подстанция (КТП) серии ZGS

Комплектная трансформаторная подстанция (КТП) серии ZGS -

Масляный силовой трансформатор 35 кВ

Масляный силовой трансформатор 35 кВ -

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Передвижная подстанция взрывозащищенного и искробезопасного исполнения -

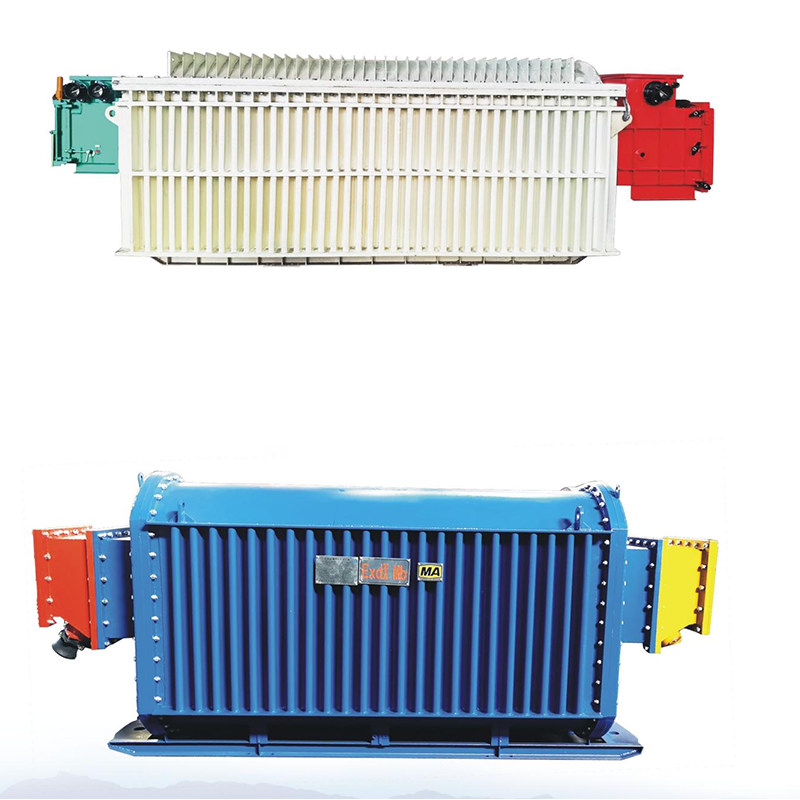

Трансформаторы сухие типа SC(B)12,14,18

Трансформаторы сухие типа SC(B)12,14,18 -

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Связанный поиск

Связанный поиск- Цена оконечной подстанции в Китае

- Модульная подстанция комплектная в Китае

- Трансформаторы в Китае

- Ведущий китайский покупатель блочных комплектных трансформаторных подстанций БКТП

- Производители оборудования для подстанций

- Цена комплектной подстанции 6 0.4 кВ в Китае

- Производитель комплектных подстанций

- Поставщики трехфазных силовых масляных трансформаторов

- Оптовые установки и применение масляных силовых трансформаторов

- Лучшие покупатели установок масляных силовых трансформаторов из Китая