Техническое обслуживание подстанций в Китае

Недавно мы столкнулись с ситуацией, когда клиент, крупный промышленный объект в Китае, жаловался на резкий рост поломок трансформаторов на подстанциях. Казалось бы, стандартная проблема, но детальное изучение показало, что дело не только в износе оборудования. Проблема гораздо шире – касается не только технического обслуживания, но и всей системы управления, квалификации персонала и даже специфики климата. Попытался собрать мысли в подобие заметки, вдруг кому-то пригодится.

Общая картина и распространенные ошибки

Рынок технического обслуживания подстанций в Китае невероятно разнообразен. Здесь есть огромные международные компании, предлагающие полный спектр услуг, и множество локальных игроков, часто специализирующихся на отдельных видах работ. Но зачастую, компании, особенно малые и средние предприятия, фокусируются лишь на оперативных ремонтах, забывая о плановом обслуживании подстанций. Это, как правило, приводит к кумулятивному эффекту – небольшие проблемы накапливаются и в итоге приводят к серьезным авариям и дорогостоящим простоям.

При этом часто встречается ошибка – замена старых компонентов новыми без должной диагностики. Недостаточно просто вынуть старый трансформатор и установить новый. Необходимо тщательно проанализировать причины выхода из строя старого оборудования, чтобы избежать повторения проблемы с новым. К сожалению, многие сервисные компании этого не делают, что в долгосрочной перспективе приводит к неэффективному использованию ресурсов и дополнительным затратам.

Законодательство и стандарты: насколько они реально работают?

Наличие нормативной базы, конечно, важно, но вопрос в том, насколько она соблюдается на практике. Стандарты, такие как GB/T, действительно существуют, но их применение часто зависит от квалификации персонала и наличия необходимого оборудования. Например, контроль изоляции, проверка параметров масла, анализ газов – все это требует специализированного оборудования и обученного персонала. У нас были случаи, когда при проведении планового обслуживания подстанций обнаруживали серьезные отклонения от нормы, но они просто игнорировались из-за нехватки ресурсов или недостатка квалификации.

Важно отметить, что техническое обслуживание подстанций в Китае часто включает в себя работы с оборудованием разных производителей, что добавляет сложности. Каждый производитель может иметь свои особенности конструкции и рекомендации по обслуживанию, которые необходимо учитывать.

Реальные проблемы: что мы видим на местах?

Один из самых распространенных проблем – это загрязнение подстанций. Пыль, грязь, насекомые – все это может привести к ухудшению теплоотвода, коррозии оборудования и даже к короткому замыканию. Например, мы работали на подстанции, расположенной в районе с высокой влажностью и большим количеством пыли. Несмотря на регулярные осмотры, быстро обнаруживали коррозию соединений и повреждения изоляции.

Еще одна проблема – это некачественное масло в трансформаторах. Масло – это не просто диэлектрик, оно также выполняет функции охлаждения и смазки. Со временем масло теряет свои свойства, что приводит к снижению эффективности работы трансформатора и его преждевременному износу. Регулярный анализ масла – это необходимое условие для обеспечения надежной работы подстанций. Но не всегда он проводится с должной регулярностью.

Специфика климата и его влияние на оборудование

Климат в Китае очень разнообразен, от тропического на юге до умеренного на севере. В зависимости от региона, подстанции подвергаются различным воздействиям – высокой температуре, влажности, сильным ветрам, снегом и льдом. Все это оказывает негативное влияние на состояние оборудования и требует специальных мер предосторожности при проведении технического обслуживания подстанций.

Например, на прибрежных территориях необходимо принимать меры для защиты оборудования от соленой пыли и влаги. В горных районах – от низких температур и обледенения. Игнорирование этих факторов может привести к серьезным авариям и дорогостоящему ремонту.

Технологии и инновации: что нового?

В последние годы в Китае наблюдается активное внедрение новых технологий в техническое обслуживание подстанций. Это касается, в частности, использования датчиков и систем мониторинга для непрерывного контроля состояния оборудования. Эти системы позволяют выявлять потенциальные проблемы на ранней стадии и предотвращать аварии.

Например, мы использовали систему анализа вибрации для диагностики состояния подшипников трансформаторов. Это позволило нам выявить дефекты на ранней стадии и предотвратить их развитие. Еще одним перспективным направлением является использование дронов для проведения визуального осмотра оборудования. Это позволяет быстро и эффективно оценивать состояние труднодоступных мест.

Автоматизация и цифровизация: будущее обслуживания подстанций

Автоматизация и цифровизация – это тренд, который не может не затронуть и техническое обслуживание подстанций. Внедрение систем управления техническим обслуживанием (CMMS) позволяет оптимизировать процессы планирования, выполнения и контроля работ.

К тому же, развитие искусственного интеллекта (ИИ) открывает новые возможности для диагностики и прогнозирования отказов оборудования. ИИ может анализировать большие объемы данных и выявлять закономерности, которые не видны человеческому глазу. Это позволяет значительно повысить надежность работы подстанций и снизить затраты на техническое обслуживание.

Пример из практики: неудачная попытка и ее уроки

Недавно мы участвовали в проекте по модернизации подстанции с использованием новых типов изоляторов. Мы полагались на рекомендации производителя и не провели тщательную проверку совместимости с существующим оборудованием. В результате, через несколько месяцев эксплуатации, возникли проблемы с пробоем изоляции, которые привели к остановке подстанции. Это был горький урок.

Урок заключался в том, что нельзя слепо доверять рекомендациям производителей и необходимо всегда проводить собственную проверку и тестирование оборудования в реальных условиях эксплуатации. Иначе, даже самые современные технологии могут оказаться неэффективными.

Заключение: взгляд в будущее

Техническое обслуживание подстанций в Китае – это сложная и многогранная задача, которая требует от специалистов высокого уровня квалификации и опыта. Важно не только проводить регулярные осмотры и ремонты, но и активно использовать новые технологии и внедрять инновационные решения. Только так можно обеспечить надежную и бесперебойную работу электрических сетей и поддерживать стабильное развитие экономики.

Не стоит забывать и о важности подготовки кадров. Необходимо инвестировать в обучение и повышение квалификации специалистов, чтобы они могли эффективно использовать современные технологии и решать сложные технические задачи. И да, не стоит экономить на качестве оборудования и материалов – это всегда оборачивается большими затратами в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

10 кВ масляный силовой трансформатор серии S13., S20, S22

10 кВ масляный силовой трансформатор серии S13., S20, S22 -

Сборная подстанция YB

Сборная подстанция YB -

Масляный силовой трансформатор 35 кВ

Масляный силовой трансформатор 35 кВ -

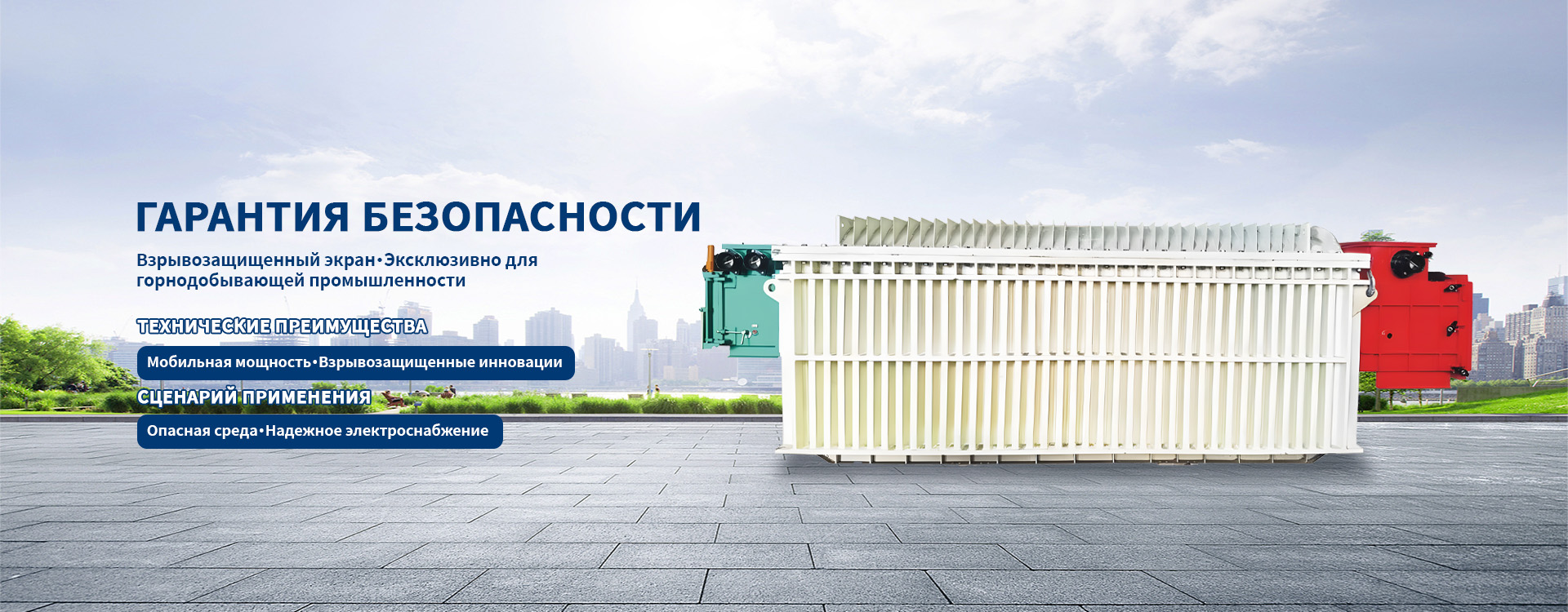

Трансформаторы сухие типа SC(B)12,14,18

Трансформаторы сухие типа SC(B)12,14,18 -

Комплектная трансформаторная подстанция (КТП) серии ZGS

Комплектная трансформаторная подстанция (КТП) серии ZGS -

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой -

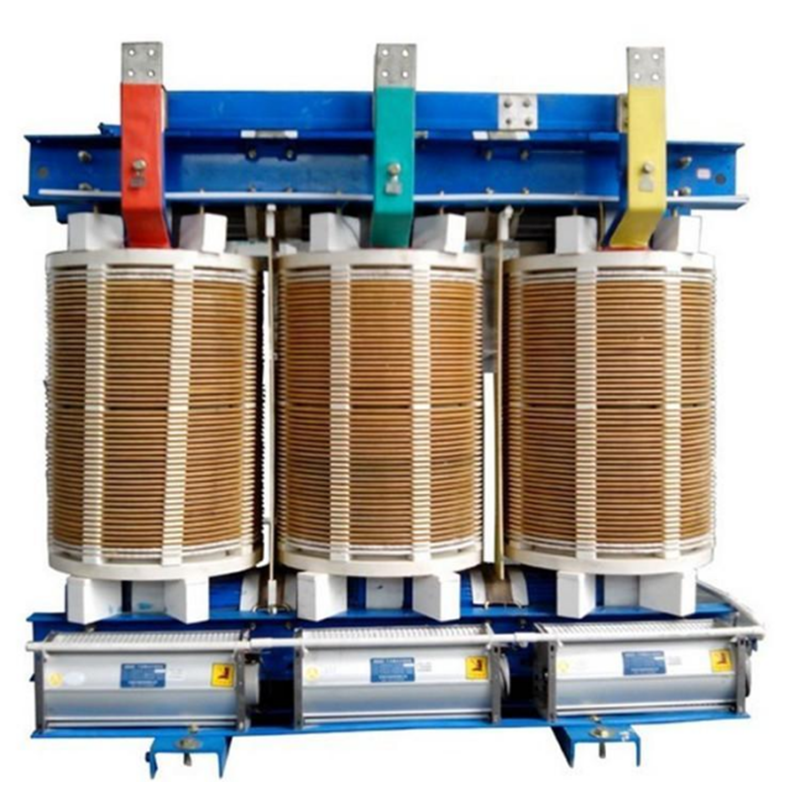

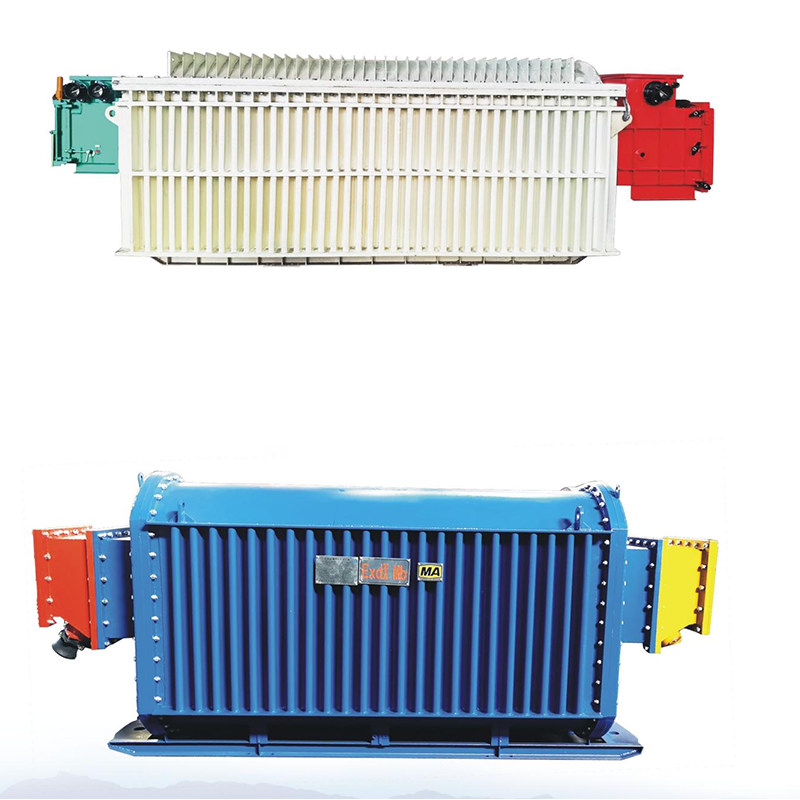

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Передвижная подстанция взрывозащищенного и искробезопасного исполнения -

Специальный трансформатор для фотоэлектрической генерации

Специальный трансформатор для фотоэлектрической генерации -

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Связанный поиск

Связанный поиск- Дешевые 2 подстанции

- Цена силового масляного погружного трансформатора tmg 630 в Китае

- Китайский сухой трансформатор серии KBSG

- Лучшие покупатели типов силовых масляных трансформаторов из Китая

- Комплектная подстанция типа КТП 10 в Китае

- Поставщики силовых масляных трансформаторов мощностью 630 кВА

- Поставщики силовых трансформаторов 110 кВ

- Производители силовых масляных трехфазных трансформаторов напряжения

- Купить 3-фазный трансформатор

- Ведущие обмотки трансформаторов