Эксплуатация ведущих подстанций

Эксплуатация ведущих подстанций – это тема, которая часто преподносится как сугубо техническая. Схемы, параметры, режимы работы… Но, честно говоря, за всем этим стоит гораздо больше. Речь о надежности энергоснабжения, безопасности людей, экономике предприятия. И опыт, который накапливается годами, часто оказывается важнее самых передовых теоретических разработок. В этой статье я хотел бы поделиться некоторыми мыслями и наблюдениями, поделиться тем, что, как мне кажется, недостаточно освещается в общедоступной литературе. Не претендую на исчерпывающую истину, это скорее набор практических советов и размышлений, основанных на собственном опыте и наблюдениях за работой разных объектов.

Ключевые аспекты надежной работы

Во-первых, безусловно, это регулярное техническое обслуживание. Но не просто замена расходников по графику! Мы часто сталкиваемся с ситуацией, когда 'график' преобладает над реальным состоянием оборудования. Иногда кажется, что лучше провести запланированное ТО, чем рисковать внезапной остановкой. Но это не всегда так. Часто 'безопасная' замена предохранителя вместо поиска причины его срабатывания – лишь маскировка проблемы. Важно уметь диагностировать, а не просто реагировать на симптомы. Ключевое – это мониторинг ключевых параметров: температура трансформаторов, состояние изоляции, нагрузка на обмотки. И, конечно, регулярный визуальный осмотр – обязательно!

Мы в ООО?Датун?Чжифу?Трансформаторный Завод широко используем системы дистанционного мониторинга. Это позволяет получать данные в режиме реального времени, а не полагаться на ежедневные обходы и проверки. Иногда 'удаленный взгляд' позволяет заметить незначительное изменение параметров, которое позже может привести к серьезной поломке. И это, как правило, гораздо дешевле, чем полная разборка и ремонт.

Еще один важный аспект – качество персонала. Недостаточно просто найти квалифицированных специалистов. Важна их заинтересованность в работе, умение быстро реагировать на нештатные ситуации и не бояться предлагать новые решения. Иногда просто 'наставничество' опытного инженера может значительно повысить эффективность работы всей бригады.

Проблемы, с которыми приходится сталкиваться

Одна из самых распространенных проблем, с которыми мы сталкиваемся – это возрастное оборудование. Многие подстанции, особенно в регионах, работали еще в советские времена. Они прошли много испытаний и требуют постоянного внимания. Иногда ремонт такого оборудования становится нерентабельным. В этом случае логичным решением является полная замена. Но это – сложный процесс, требующий тщательной подготовки и координации.

Например, недавно мы участвовали в модернизации старой подстанции в одном из шахтерских городов. Существующая подстанция была значительно изношена, а трансформатор уже не соответствовал современным требованиям по экономичности и надежности. Мы предложили полную замену трансформатора на современный трансформатор взрывозащищенного исполнения. Этот проект позволил не только повысить надежность энергоснабжения, но и снизить затраты на электроэнергию.

Не всегда замена – это единственный выход. Иногда можно попытаться восстановить существующий трансформатор, например, заменив изношенную изоляцию или обмотку. Но это требует очень высокой квалификации и специального оборудования.

Безопасность прежде всего

Безопасность – это не просто соблюдение правил техники. Это ответственность перед людьми и окружающей средой. И здесь нельзя экономить. Особенно это относится к подстанциям, работающим в взрывоопасных зонах. Здесь каждая деталь имеет значение.

Мы всегда аккуратно подходим к выбору оборудования для взрывоопасных зон. Мы используем только сертифицированное оборудование, соответствующее требованиям ГОСТ и IEC. И не экономим на установке систем газоанализаторов и систем пожарной безопасности.

Один случай, который долго не мог выйти из головы, связан с подстанцией в угольной шахте. Была проблема с электропробоями в трансформаторе. Первоначальная версия указывала на некачественную изоляцию. После тщательного анализа выяснилось, что причина – недостаточная вентиляция помещения. Выделяющиеся газы способствовали разрушению изоляции. Проблема была решена путем установки дополнительной системы вентиляции, что позволило избежать серьезной аварии.

Инновационные решения и будущее

В последнее время наблюдается активное развитие технологий мониторинга и управления подстанциями. Появляются новые датчики, новые алгоритмы анализа данных. Искусственный интеллект начинает использоваться для прогнозирования поломки оборудования. Все это позволяет значительно повысить надежность и эффективность работы подстанций.

Мы активно изучаем и внедряем новые технологии в нашей работе. Например, мы используем системы цифрового близнеца для виртуального моделирования подстанций. Это позволяет проводить тестирование различных сценариев и оптимизировать работу оборудования.

Конечно, будущее эксплуатации ведущих подстанций – это не только технологии, но и обучение персонала. Необходимо постоянно повышать квалификацию специалистов, обучать их работе с новым оборудованием и новыми технологиями. И только тогда мы сможем обеспечить надежное энергоснабжение в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектная трансформаторная подстанция (КТП) серии ZGS

Комплектная трансформаторная подстанция (КТП) серии ZGS -

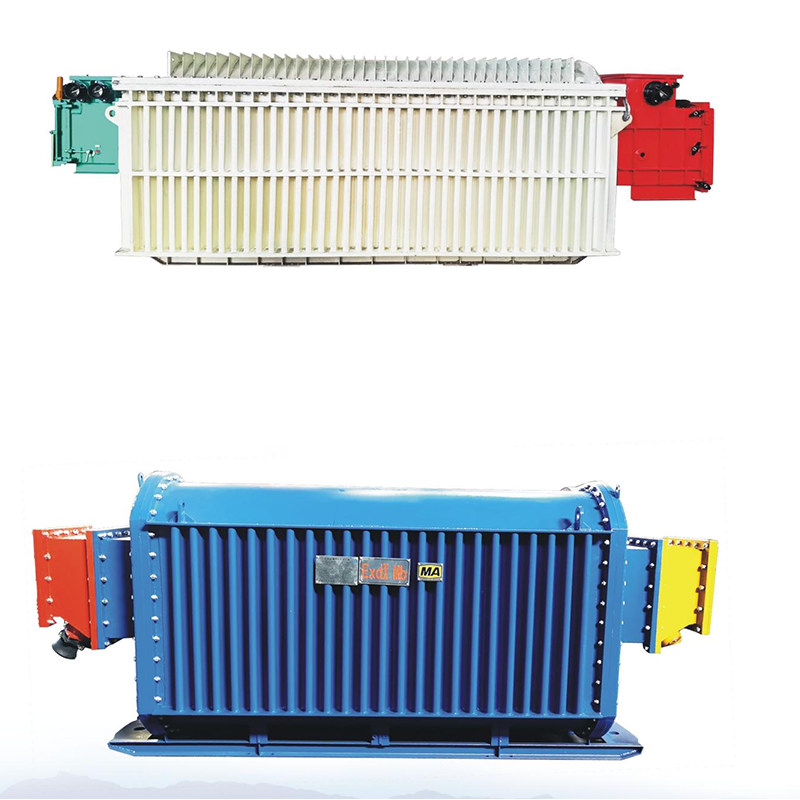

Трансформаторы сухие типа SC(B)12,14,18

Трансформаторы сухие типа SC(B)12,14,18 -

Масляный силовой трансформатор 35 кВ

Масляный силовой трансформатор 35 кВ -

Специальный трансформатор для фотоэлектрической генерации

Специальный трансформатор для фотоэлектрической генерации -

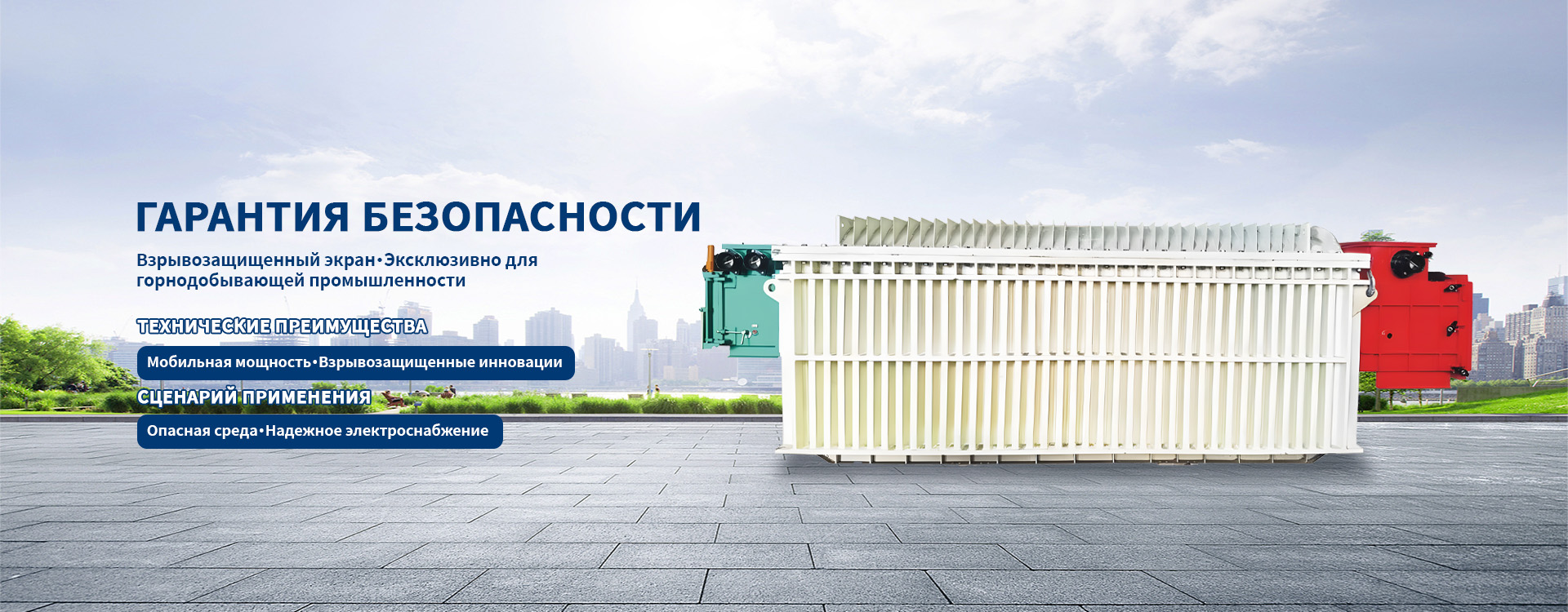

Передвижная подстанция взрывозащищенного и искробезопасного исполнения

Передвижная подстанция взрывозащищенного и искробезопасного исполнения -

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт

Передвижная преобразовательная подстанция взрывозащищенного и искробезопасного исполнения для шахт -

Сборная подстанция YB

Сборная подстанция YB -

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой

Типы SG(B)12,14,18 Трехфазный сухой трансформатор с негерметизированной катушкой -

10 кВ масляный силовой трансформатор серии S13., S20, S22

10 кВ масляный силовой трансформатор серии S13., S20, S22

Связанный поиск

Связанный поиск- Поставщики силовых трансформаторов 10.04 кВ

- Заводы для 2 подстанций

- Производители 1 комплектной подстанции

- бктп блочная комплектная трансформаторная подстанция

- Поставщики силовых трансформаторов ТМ из Китая

- Дешевая комбинированная мобильная подстанция

- Мобильная подстанция 6КВ в Китае

- Обслуживание силовых масляных трансформаторов оптом

- Купить комплектную подстанцию Павильон

- Лучшие покупатели технических масляных силовых трансформаторов из Китая